Thứ Hai, 30/8/2021, 09:44 (GMT+7)

Tình hình sản xuất và tiêu thụ

Trong các nghiên cứu về bùn thải từ nhà máy nước, các kết luận chung là bùn thải không phải chất thải nguy hại, nhưng vẫn là vấn đề phải giải quyết. Nhu cầu diện tích đất đô thị ngày càng lớn, quỹ đất cho các nhà máy nước và xử lý bùn thải không thể tăng, vấn đề tìm giải pháp xử lý hiệu quả càng trở nên cấp thiết.

Hiện nay, các giải pháp xử lý trên thế giới cũng như trong nước chủ yếu là dùng thay thế một phần (5 – 10%) nguyên liệu có nguồn gốc aluminosilicate trong công nghệ ceramic (nung gạch, nung ceramic…), làm vật liệu không nung với chất liên kết chính là xi măng Portland. Lượng bùn phèn dùng trong các giải pháp này rất hạn chế do có tác động xấu tới công nghệ sản xuất. Ngoài ra, còn có các giải pháp như xả thải, thu hồi phèn, làm phân composite, chôn lấp, đổ bỏ… nhưng không phải là giải pháp mang lại hiệu quả kinh tế, sản phẩm khó tiêu thụ thậm chí bị coi như chưa giải quyết được vấn đề môi trường.

Trong khi đó, lượng bùn thải ra từ các nhà máy nước hàng ngày là khá lớn. Chỉ tính riêng Nhà máy lọc nước Thủ Đức và Bình An (TP.HCM), lượng bùn thải ước tính khoảng 250 tấn bùn khô/ngày. Thành phần bùn thải của các nhà máy nước là các aluminosilicate, đáp ứng được yêu cầu cơ bản là xử lý bằng phương pháp geopolymer (dùng các chất hoạt tính kiềm để polymer hóa bùn thải).

Về bản chất, chất kết dính polymer cũng đã có trong các vật liệu không nung truyền thống như đất đá ong, tường trình,… Tuy nhiên, ngày nay, trên cơ sở khoa học kỹ thuật mới, người ta chủ động hơn trong sản xuất và ứng dụng loại vật liệu này. Vật liệu geopolymer có thể thay thể cho vật liệu xây dựng truyền thống nên đang thu hút các nhà khoa học nghiên cứu. Rất nhiều alumimosilicate khác nhau có thể dùng để tổng hợp geopolymer như cao lanh, tràng thạch, bentonite, perlite, các chất thải rắn công nghiệp như tro bay, bùn đỏ, quặng từ việc khai thác bentonite và perlite, tro và xỉ luyện kim,… Với cấu trúc 3 chiều, geopolymer có thể thay thế vật liệu ceramic, xi măng và bê tông.

Ảnh SEM mẫu vật liệu geopolymer

Xu hướng nghiên cứu chế tạo vật liệu geopolymer ngày càng được quan tâm do có các lợi thế như chi phí sản xuất thấp nhờ dùng các nguyên liệu aluminosilicate tự nhiên, các phế thải công nghiệp (tro bay, bùn đỏ, xỉ sắt,…). Năng lượng cho sản xuất giảm, do geopolymer đóng rắn và được bảo dưỡng ở nhiệt độ thấp. Ngoài ra, việc dùng các chất thải công nghiệp chế tạo geopolymer cũng góp phần giảm hiệu ứng nhà kính do giảm CO2 trong quá trình sản xuất (giảm 80% so với xi măng Portland); các chất kết dính trên cơ sở geopolymer được coi như những vật liệu phát triển trong tương lai.

Ảnh SEM của mẫu bùn thải và tro bay

Quy trình công nghệ sản xuất vật liệu san lấp từ bùn thải nhà máy nước trên cơ sở phương pháp geopolymer là một phương pháp mới. Kết quả cho thấy khả năng ứng dụng sản phẩm vào thực tế, đồng thời giải quyết vấn đề bùn thải, góp phần mang lại các lợi ích về kinh tế và môi trường.

Quy trình và phương pháp thực hiện

Trong quy trình này, các mẫu vật liệu san lấp đã được chế tạo thử bằng phương pháp geopolymer, xử lý nhiệt theo các phương án khác nhau như sấy trong lò 110oC, lò microwave và chưng áp ở những áp lực khác nhau. Nguyên liệu chính là bùn thải nhà máy nước cấp (lấy từ nhà máy nước Thủ Đức); tro bay; xút vảy công nghiệp (99.8% NaOH). Có thể thấy các mẫu thử ở các điều kiện bảo dưỡng khác nhau đều có cường độ chịu nén lớn hơn 3.5 MPa so với TCVN 6477:2016. Vật liệu san lấp đòi hỏi các tính chất cơ lý vừa đủ và giá thành thấp nhất. Do đó, khi đưa ra sản xuất, sử dụng mẫu phối trộn 40% tro bay + 60% bùn là phù hợp nhất.

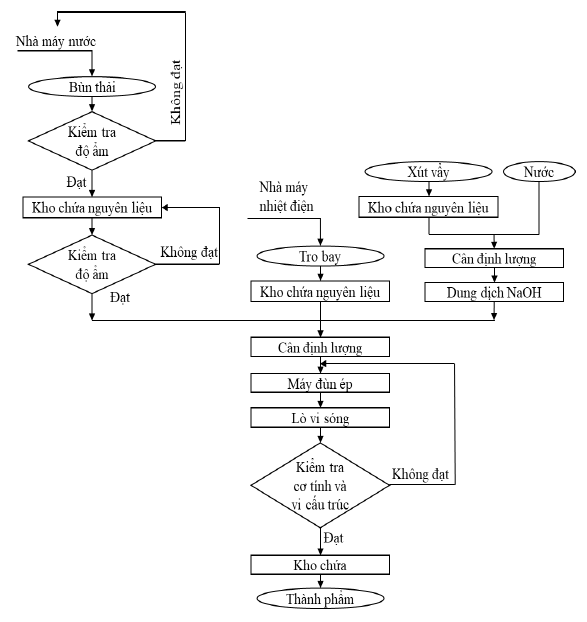

* Quy trình công nghệ xử lý bùn thải nhà máy nước:

Quy trình công nghệ xử lý bùn thải nhà máy nước cấp là công nghệ tạo viên bằng phương pháp ép đùn và xử lý nhiệt bằng (lò vi sóng, hoặc sấy).

Bùn thải nhà máy nước được tập kết thành bãi trong nhà máy nước với độ ẩm dao động từ 30 – 40%. Bùn thải nhà máy nước được chuyên chở về khu vực xử lý cần được kiểm tra độ ẩm, giá trị độ ẩm đầu vào là 30 - 35%. Các nguyên liệu trước khi đem ra sản xuất cần xác định lại độ ẩm, sao cho giá trị độ ẩm của bùn thải vào khoảng 30%.

Tiến hành cân trộn các nguyên liệu theo tỷ lệ 40% tro bay, 60% bùn thải và 10% dung dịch NaOH 10M. Bùn thải có độ ẩm 30% sau khi trộn tro bay và dung dịch NaOH 10M, độ ẩm chung của phối liệu vào khoảng 12 - 15%, phù hợp để tạo hình dẻo.

Tiếp đó phối liệu được cho vào máy đùn ép, sau đó được dưỡng hộ nhiệt. Sản phẩm đầu ra được kiểm tra các tính chất cơ lý và vi cấu trúc nhằm đánh giá chất lượng sản phẩm. Sản phẩm không đạt sẽ được đem đi tạo hình lại, xem như là chất độn với các mẻ sau. Sản phẩm đạt chất lượng được đem đi lưu kho và chờ ngày xuất bán.

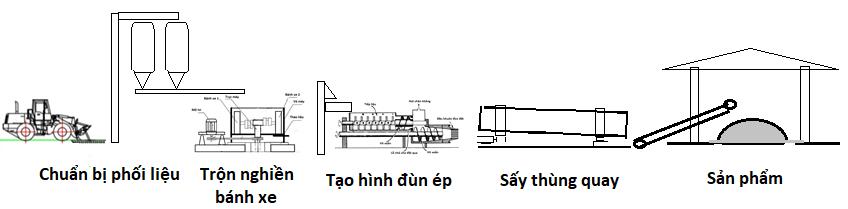

* Để sản xuất vật liệu san lấp, có thể áp dụng 3 phương án về dây chuyền công nghệ:

Phương án 1: bùn thải cần sấy khô trước khi phối trộn với tro bay và dung dịch kích hoạt kiềm. Sau khi phối trộn được đưa vào máy tạo viên (kiểu ép trục lăn). Các viên ép tạo hình được xử lý bằng microwave hoặc máy sấy nhiệt.

Hình ảnh các viên bùn qua máy ép trục lăn

Phương án 2: phối liệu có thể ở dạng ẩm 20 – 25%, trộn với tro bay và dung dịch kích hoạt kiềm tạo phối liệu có độ ẩm 12 – 15% và tạo hình trong máy đùn ép có hút chân không. Sau khi đùn ép, hạt bùn được sấy ở nhiệt độ 110 - 120oC trong máy sấy thùng quay hoặc sấy buồng. Ước lượng giá đầu tư thiết bị chính (20 tấn/h): trộn bánh xe (1,5 – 2 tỷ), đùn ép lento (1,5 - 2 tỷ), hệ thống sấy (4 – 5 tỷ). Theo phương án này tránh được sấy bùn ban đầu, có thể không cần trang bị thiết bị lò sấy microwave và trang bị máy sấy có thể tự sản xuất trong nước.

Phương án 3: máy đùn ép công nghệ bán khô JKY 750 600 (kỹ thuật Đức). Công suất 30 tấn/h (35.000 - 40.000 viên gạch tiêu chuẩn/h). Giá: 2.398. 000.000 VNĐ. Cty: H.I.S. Group Co.Ltd.

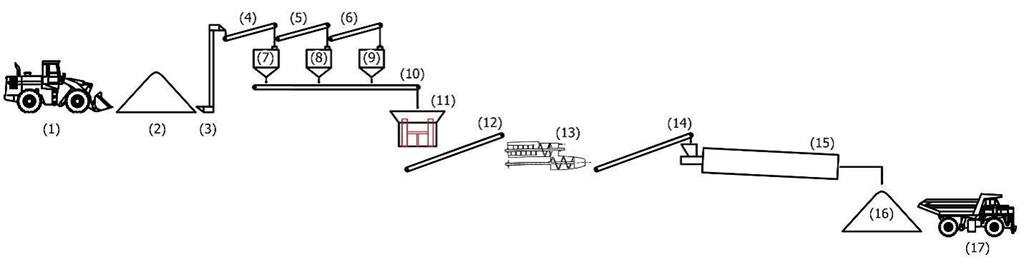

* Sơ đồ thiết bị công nghệ nhà máy sản xuất vật liệu san lấp từ bùn thải:

Sơ đồ công nghệ này đề xuất cho nhà máy xử lý bùn thải làm vật liệu san lấp theo phương pháp sấy thùng quay ở nhiệt độ 110oC. Trong đó: (1) Máy xúc lật; (2) Nguyên liệu: bùn thải, tro bay, NaOH vẩy; (3) Gầu nâng; (4) Băng tải bùn thải; (5) Băng tải tro bay; (6) Băng tải NaOH; (7) Silo bùn thải; (8) Silo tro bay; (9) Silo NaOH; (10) Băng tải định lượng; (11) Nghiền bánh xe; (12) Băng tải vào máy đùn; (13) Máy đùn; (14) Băng tải vào sấy thùng quay; (15) Sấy thùng quay; (16) Vật liệu san lấp; (17) Xe ben.

Ưu điểm của công nghệ

Vật liệu san lấp đã được sản xuất thử nghiệm trên dây chuyền thiết bị sản xuất của Công ty Trung Hậu. Sản phẩm đầu ra được kiểm tra tính chất cơ lý để đảm bảo chất lượng. Sản phẩm có cường độ chịu nén trên 3.5MPa, độ hút nước, hệ số mềm hóa đều đạt TCVN 6477:2016 và không phát thải chất độc vào môi trường.

Nếu dùng tro bay/bùn thải theo tỷ lệ 40/60 và xút 15% dung dịch NaOH 10M, chi phí vật tư (tro bay + xút) là 244.133 đồng cho xử lý 1 tấn bùn thải, thu về 1,5 tấn bùn đã xử lý. Nếu so với vật liệu san lấp (cát, xà bần) có giá khoảng 90.000 đồng/tấn, chi phí cho xử lý thực tế còn 109.133 đồng /tấn bùn.

So với giá nhà máy nước chi cho công ty môi trường xử lý là 1.400.000 VNĐ/tấn bùn, phương pháp xử lý mới này có chi phí thấp hơn, đồng thời giải quyết được vấn đề mặt bằng diện tích chứa bùn thải.

Quy trình sản xuất vật liệu san lấp từ bùn thải nhà máy nước và các sản phẩm khác từ quy trình này có thể chuyển giao/ứng dụng tại các doanh nghiệp như Công ty TNHH sản xuất Trung Hậu, Công ty Cổ phần Hiệp Phú.

Hiện nay, Sàn Giao dịch Công nghệ Techport.vn (thuộc Trung tâm Thông tin và Thống kê Khoa học và Công nghệ – Sở KH&CN TP.HCM) đang tiếp tục đồng hành cùng nhóm nghiên cứu trong hoạt động hỗ trợ kết nối, tư vấn chuyển giao công nghệ, thiết bị cho doanh nghiệp, tổ chức hoặc các cá nhân có nhu cầu.

Thông tin chuyên gia, hỗ trợ

1. PGS.TS Đỗ Quang Minh

Điện thoại: 0908112860

Email: mnh_doquang@yahoo.com

2. Trung tâm Thông tin và Thống kê Khoa học và Công nghệ - Phòng Giao dịch Công nghệ

Địa chỉ: 79 Trương Định, P. Bến Thành, Q.1, TP. HCM

Điện thoại: (028) 3822 1635 - Fax: (028) 3829 1957

Email: pgdcn@cesti.gov.vn

Lam Vân