Thứ Hai, 14/11/2022, 22:46 (GMT+7)

Thực trạng

Việt Nam là nước có diện tích và sản lượng thanh long lớn nhất châu Á và cũng là nước xuất khẩu thanh long hàng đầu thế giới. Trữ lượng thanh long phần lớn tập trung ở các tỉnh Bình Thuận, Long An, Tiền Giang và đang mở rộng xu hướng trồng thanh long sang nhiều tỉnh khác. Cây thanh long thời gian gần đây trồng đạt năng suất cao, cho trái quanh năm, rất thuận lợi cho việc xuất khẩu. Do đó, cây thanh long thực sự trở thành cây có hiệu quả kinh tế và có lợi thế cạnh tranh cao so với một số cây trồng khác. Sản phẩm thanh long lưu thông trên thị trường chủ yếu ở dạng trái tươi trong đó, thị trường nội địa chiếm khoảng 15-20% sản lượng; 80-85% sản lượng còn lại được xuất khẩu sang khoảng 40 quốc gia và vùng lãnh thổ khác nhau.

Đáng chú ý, thanh long sấy khô là mặt hàng có tốc độ xuất khẩu tăng trưởng mạnh. Nhu cầu tiêu thụ và xuất khẩu thanh long sấy khô hiện nay rất lớn khoảng trên 7.000 tấn/năm (dùng trên 70.000 tấn thanh long tươi). Thanh long sấy khô chủ yếu được thể hiện qua sản phẩm bột thanh long sấy khô. Thanh long sấy khô có thể thời gian bảo quản lâu, chế biến được nhiều món ăn khác nhau như: snack thanh long, trộn với salad, ăn sáng chung với sữa (thay cho bột ngũ cốc), khẩu phần dinh dưỡng ăn kiêng (giảm cân)… Tuy nhiên, năng lực sản xuất của các công ty trong nước rất hạn chế, chủ yếu hạn chế về thiết bị và công nghệ. Các kết quả về công nghệ và thiết bị đối với nhóm sản phẩm này còn rất khiêm tốn, nhất là ít thấy thiết bị hoàn chỉnh đáp ứng quy mô sản xuất công nghiệp với năng suất, sản lượng lớn. Các nghiên cứu trên thế giới đa phần tập trung nghiên cứu tạo ra bột thanh long bằng công nghệ sấy phun, trong khi các nghiên cứu liên quan đến sấy khô thanh long (dạng snack) có rất ít.

Ở thị trường trong nước đã có sản phẩm thanh long sấy dẻo, sản xuất bằng công nghệ sấy chân không. Tuy nhiên, hiệu quả thiết bị chưa đáp ứng quy mô sản xuất công nghiệp, chi phí vận hành cao. Năng suất thiết bị chỉ đạt khoảng 30 kg/mẻ, trong 15 giờ, tiêu thụ điện năng khoảng 1 triệu đồng, giá bán trên mỗi gói phẩm khá cao, sức cạnh tranh chưa cao. Việc chế tạo các dòng máy để sản xuất thanh long sấy khô dạng snack còn nhiều hạn chế, vì phải đảm bảo các yêu cầu về chất lượng, vệ sinh an toàn thực phẩm và phải được thị trường đón nhận. Điều này đặt ra vấn đề cần nâng cao kỹ thuật trong khâu sấy chế biến thanh long, đảm bảo được chất lượng tốt đồng đều, năng suất cao và tính kinh tế trong khâu chế biến.

Theo PGS.TS. Trần Anh Sơn (Đại học Bách Khoa - ĐHQG-HCM), thanh long sấy khô là hướng phát triển sản phẩm rất mới cho trái cây thanh long, mang đậm chất sản phẩm Việt Nam và hứa hẹn nhiều tiềm năng. Đây cũng là giải pháp nhằm nâng cao chuỗi giá trị đối với trái trái thanh long bằng việc giảm tổn thất sau thu hoạch, nâng cao chất lượng và giá trị của sản phẩm thanh long sấy. Thiết bị sấy chân không sản xuất thanh long sấy khô là thiết bị rất đặc thù của chế biến sau thu hoạch ở Việt Nam, nên trên thế giới hiện chưa có các nghiên cứu chuyên sâu về lĩnh vực này.

Máy sấy chân không thanh long

Nhóm nghiên cứu tại Đại học Bách Khoa (ĐHQG-HCM) đã chế tạo thành công máy sấy chân không thanh long, năng suất 500 kg/mẻ giúp nâng cao năng lực sản xuất cung ứng sản phẩm cho thị trường trong nước và xuất khẩu, tạo hướng đi mới bền vững cho trái thanh long Việt Nam.

Ưu điểm công nghệ

Sấy chân không là phương pháp sấy trong buồng sấy có áp suất nhỏ hơn áp suất của khí quyển (760mmHg). Vật sấy được đưa vào buồng kín, sau đó sử dụng máy bơm chân không để tạo môi trường chân không. Môi trường sấy chân không có áp suất nhỏ hơn áp suất khí quyển, khoảng 700mmHg. Ở điều kiện áp suất nhỏ, nước sẽ sôi ở nhiệt độ rất thấp khoảng 50-60oC. Khi nước sôi đồng nghĩa với sự bốc hơi nước diễn ra rất nhanh làm cho vật sấy khô nhanh hơn với sấy nhiệt thông thường.

Phương pháp sấy chân không được áp dụng để sấy các loại vật liệu có chứa nhiều hàm lượng tinh dầu, hương hoa, dược phẩm; các nông sản thực phẩm có yêu cầu nhiệt độ sấy thấp nhằm giữ nguyên chất lượng và màu sắc, không gây phá hủy, biến tính các chất; và đặc biệt là phương pháp sấy chân không được dùng để sấy các loại vật liệu khô chậm khó sấy (như gỗ sồi, gỗ tre,…), các loại gỗ quý nhằm mang lại chất lượng sản phẩm sấy cao đáp ứng được các yêu cầu sử dụng trong và ngoài nước, rút ngắn đáng kể thời gian sấy, và đặc biệt là có khả năng tiến hành sấy ở nhiệt độ sấy thấp hơn nhiệt độ môi trường. Nhiệt độ sấy thấp cũng làm cho sản phẩm đầu ra giữ được màu sắc, hương vị tốt hơn, giữ được cấu trúc vật lý của sản phẩm. Do tác động của môi trường chân không, sản phẩm sấy có khuynh hướng trương thể tích, cấu tạo thể xốp, giòn tạo khẩu vị ăn rất ngon và rất được thị trường ưa chuộng.

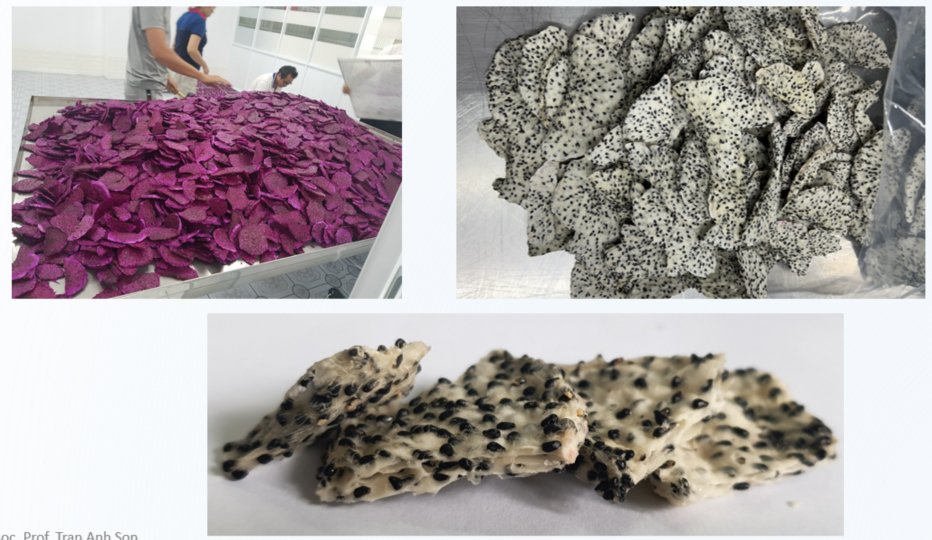

Máy sấy chân không thanh long đạt năng suất 500kg/mẻ thanh long tươi, thời gian sấy trung bình 18 giờ/mẻ. Sản phẩm tạo ra là miếng thanh long giòn dạng snack vị xốp và giòn. Sản phẩm sau sấy giữ được màu sắc tươi và độ xốp (theo đánh giá cảm quan), độ ẩm sau khi sấy của thanh long xắt lát dưới 3% WB, hàm lượng vitamin C giữ lại sau sấy đạt trên 92%, mùi vị truyền thống (theo TCVN 5090:2008), đảm bảo an toàn thực phẩm (nấm mốc, vi sinh, chất độc hại). Sản phẩm có giá trị dinh dưỡng cao, dễ bảo quản, phân phối, có giá trị kinh tế cao, nhiều tiềm năng xuất khẩu sang thị trường các nước trên thế giới, thu về lợi nhuận tốt. Điểm nổi bật là máy đáp ứng quy mô sản xuất công nghiệp, năng suất lớn, đảm bảo độ tin cậy, sẵn sàng phục vụ nhu cầu thiết thực cho các đơn vị sản xuất thanh long trong cả nước. Máy cũng được thiết kế và tích hợp hệ thống điều khiển tự động hóa ứng dụng IoT giúp người vận hành có thể giám sát, thu thập dữ liệu và điều khiển từ xa. Về mặt vĩ mô, giúp bà con nông dân an tâm trồng trọt sản xuất thanh long, tránh tình trạng được mùa mất giá mà còn nâng cao giá trị nông sản, tăng thu nhập cho người dân, góp phần phát triển bền vững, an sinh xã hội.

Sản phẩm thanh long sấy chân không

PGS.TS Trần Anh Sơn cho biết thêm, từ nền tảng máy sấy chân không thanh long nói trên, với nếu tiếp tục đầu tư nghiên cứu các thông số công nghệ quá trình sấy thì giải pháp hoàn toàn có thể mở rộng sấy cho các nhóm sản phẩm khác như xoài, mít, chuối, thơm,…

Quy trình – giải pháp công nghệ

Máy được thiết kế hoàn chỉnh, gồm các bộ phận chủ yếu như: buồng chân không, bình đun (cấp nhiệt), bình ngưng tụ, bụm bơm hút chân không và bơm booster, bầu tách nước và ẩm, tháp làm mát. Ngoài ra, máy còn được thiết kế tích hợp app giám sát quá trình sấy giúp bộ phận kỹ thuật và quản lý có thể giám sát, thu thập dữ liệu thông qua Internet.

Bước 1: Nguyên lý hoạt động

Máy hoạt động theo nguyên lý: Bình đun bằng điện trở cung cấp nguồn nhiệt (nước nóng) cho giàn nóng. Nước được bơm tuần hoàn trong đường ống của giàn nóng và được gia nhiệt bổ sung sau mỗi chu kỳ nhờ các điện trở đặt trong bình đun. Trong quá trình sấy, hơi ẩm được hút ra ngoài nhờ bơm hút chân không. Một phần hơi ẩm đi qua giàn ngưng tụ sẽ bị chuyển thành lỏng cao áp, chứa ở thùng ngang của thiết bị ngưng và được tải về bồn chứa. Phần hơi ẩm đã giảm nhiệt tiếp tục đi qua bình tích áp. Bình tích áp có chức năng giảm vận tốc nước ra từ bơm, đồng thời tiếp tục tách hơi và nước. Phần hơi sẽ xả bỏ, phần nước tiếp tục theo ống thải để quay về bồn chứa. Để giải nhiệt cho thiết bị ngưng tụ, sử dụng tháp làm mát giải nhiệt bằng nước và không khí cưỡng bức.

Bước 2: Tính toán quá trình trao đổi nhiệt từ thiết bị cấp nhiệt đến giàn nóng

Để cung cấp nhiệt cho quá trình sấy trong buồng chân không, sử dụng hệ thống giàn nóng là các ống inox có vật liệu bằng inox 304. Nước nóng được nung trong thiết bị đun bằng điện trở, sau đó được bơm tuần hoàn vào giàn nóng. Quá trình trao đổi nhiệt thực hiện theo nguyên lý đối lưu cưỡng bức. Việc tính toán quá trình trao đổi nhiệt từ thiết bị cấp đến giàn nóng thực chất là giải bài toán truyền nhiệt bằng đối lưu dòng 1 pha.

Dòng lưu chất trong ống giàn nóng là quá trình tuần hoàn kín. Nước sau khi trao đổi nhiệt với vật liệu sấy thanh long, sẽ mất nhiệt và được hồi lưu từ giàn trở về bình đun, nên chỉ cần gia nhiệt bổ sung cho dòng nước nóng.

Bước 3: Tính toán công suất tháp làm mát

Thiết bị ngưng tụ trong hệ thống trao đổi nhiệt hay đơn giản gọi là bình ngưng là thiết bị trao đổi nhiệt có nhiệm vụ ngưng tụ khí, hơi quá nhiệt thành môi chất lạnh trạng thái lỏng. Quá trình hoạt động của thiết bị ngưng tụ có ảnh hưởng quyết định đến áp suất và nhiệt độ ngưng tụ, nên sẽ ảnh hưởng đến hiệu quả và độ an toàn khi hệ thống vận hành. Khi thiết bị ngưng tụ làm việc kém hiệu quả, các thông số của hệ thống sẽ thay đổi theo chiều hướng không tốt. Khi đó, năng suất lạnh của hệ thống giảm, tổn thất tiết lưu tăng.

Thiết bị ngưng tụ làm mát trong hệ thống sấy buồng chân không là hệ thống trao đổi nhiệt kết hợp 2 cấp: Hơi ẩm từ buồng sấy thoát ra ngoài, theo đường ống đi vào tháp làm mát và được ngưng tụ thành lỏng cao áp, chứa ở bình ngang, theo đường ống đi ra ngoài. Tác nhân giải nhiệt là nước theo đường ống đi vào tháp làm mát, sau khi làm hạ nhiệt, được đưa ngược về tháp ngưng tụ theo đường ống.

Bước 4: Tính toán thiết kế lớp cách nhiệt

Mục đích chính của việc bố trí lớp cách nhiệt ở thiết bị nhằm tiết kiệm năng lượng bằng cách giảm tốc độ truyền nhiệt, duy trì nhiệt độ vận hành, bảo vệ nhân viên khỏi bị thương do tiếp xúc với thiết bị.

Tùy thuộc môi trường và phạm vi nhiệt độ, có thể lựa chọn các loại vật liệu cách nhiệt khác nhau như amiăng, canxi silicat, sợi khoáng, vật liệu cách nhiệt bằng mica và vermiculite, vật liệu cách nhiệt dựa trên lớp chống cháy hoặc silica và gốm sợi…

Điều kiện chuyển giao

Các doanh nghiệp, tổ chức, đơn vị, cá nhân có nhu cầu có thể liên hệ trực tiếp với chuyên gia hoặc liên hệ Trung tâm Thông tin và Thống kê Khoa học và Công nghệ (CESTI, thuộc Sở Khoa học và Công nghệ TP.HCM) để được hỗ trợ tư vấn chuyển giao công nghệ.

Thông tin liên hệ

1. PGS.TS. Trần Anh Sơn

Đại học Bách Khoa (ĐHQG-HCM)

Điện thoại: (028). 38636856

E-mail: tason@hcmut.edu.vn

Website: www.hcmut.edu.vn

2. Trung tâm Thông tin và Thống kê Khoa học và Công nghệ

Phòng Giao dịch Công nghệ

Địa chỉ: 79 Trương Định, phường Bến Thành, Quận 1, TP.HCM

Điện thoại: (028) 3822 1635 - Fax: (028) 3829 1957

Email: giaodichcongnghe@cesti.gov.vn

Hoàng Kim (CESTI)